前回の記事にて、IoT機器であるPUSHLOGについて紹介しました。

今回は、IoTの応用事例として、振動センサを使った予知保全について紹介したいと思います。

目次

予知保全とは

そもそも、予知保全とは何でしょう?

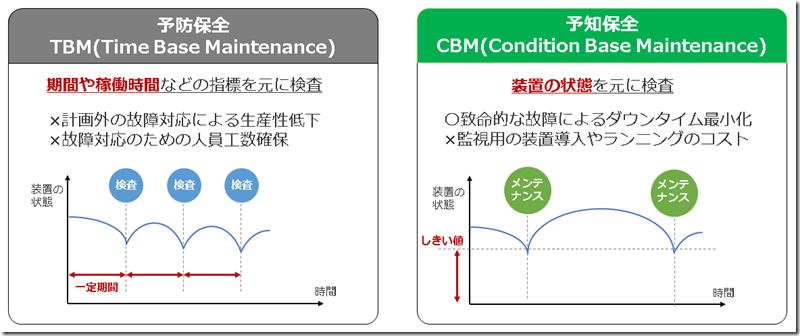

「予防保全」と「予知保全」の違いについて、ご存知でしょうか?

別の言い方で、TBM(Time Base Maintenance)と、CBM(Condition Base Maintenance)と呼ぶこともあります。

厳密には少し異なるのかも知れませんが、私は予防保全=TBM、予知保全=CBMとして認識しています。

TBM、つまり予防保全とは、時間をベースとしたメンテナンスになります。例えば1週間に1回とか、1年に1回といった形で、一定の期間ごとに設備のメンテナンスを行うことを指します。

設備のマニュアルを見ても、例えば〇〇の状態は毎週確認して下さいとか、〇〇の交換は1年に1回行ってくださいとか、基本的にTBMに基づいたメンテナンスマニュアルになっていることが多いと思います。

これに対して、CBM、つまり予知保全とは、装置の状態をベースとしたメンテナンスになります。例えば装置の状態が正常な状態に比べて少し変化してきたから点検を行う、もしくは交換作業などのメンテナンスを行うことを指します。

TBM=予防保全は運用面でのルール化とチェックの仕組みを入れることが出来れば、定期メンテナンスとして効果を発揮することが出来ます。但し、想定より装置の消耗が激しかったり、使用環境による劣化が生じていたとしても、次のメンテナンスまでの期間が長ければ見落とすことになり、結果設備の性能や効率が低下したり、最悪故障してしまいます。

一方で、CBM=予知保全は、装置の状態を常時モニタリングするため、想定外の消耗や劣化に対してアラームが発生します。結果、設備の性能低下や故障を防ぐことが出来ます。但し、常時設備の状態をモニタリングするためには各種センサが必要になるなど、導入コストが掛かってしまいます。

予知保全と振動センサ

予知保全で使用するセンサは当然、設備やモニタ対象によって様々ですが、代表的なものとしては温度センサ、電流センサ、振動センサなどがあります。

中でも振動センサは、早期に不具合を検知できる優れた手段です。

なぜなら、振動センサは「音」の変化を非常に幅広い範囲で、定量的に測定できる手段だからです。

例えば一定のリズムが刻まれている演奏を聴いていて、その中の打楽器のリズムが少しずれたら、耳でその違いを敏感に感じ取ることが出来ますよね。

それと同じで、一定周期で動作している設備の音の周波数が少し変化したら、それは設備自体のリズムが少しずつ狂い始めている証拠です。

実際、設備の定期メンテナンス項目の中で、「モーターの異音確認」といった項目が設定されています。しかし、実際に耳で聞いていても、音が変化するタイミングであれば変化に気づくかも知れませんが、徐々に変化した場合はその変化に気づけません。明らかに異音が生じている場合は、既に手遅れになっていることの方が多いと思います。

そこで、変化を振動の値として検知し、かつ直近の傾向と比較することで、初めて傾向を分析し、予知保全に繋げることが出来るのです。

エッジ処理機能付き振動センサ

そんな振動センサですが、よく言われる課題として、エッジ処理が必要、という点があります。

通常、振動センサは速度や加速度の生値を取得しますが、その値だけでは傾向を分析するのは難しいです。なぜなら振動は様々な周波数を持つ波の重ね合わせであり、取得した波形を見ただけではどの成分がどう変化したか、を把握するのが難しいです。

そこでよく使われているのは、FFTで振動の強さを周波数ごとに分解し、特定周波数における振動の強さがどう変化したか、もしくはある振動の周波数がシフトしたかどうか、を定量的に測定する方法です。

そのため、振動センサを使用する上では、こういった処理を行うエッジコントローラとセットで使う必要があります。このエッジコントローラの費用が結構高かったり、またシステム構築に費用が掛かってしまう、というのが導入のネックになってしまうケースも多々あります。

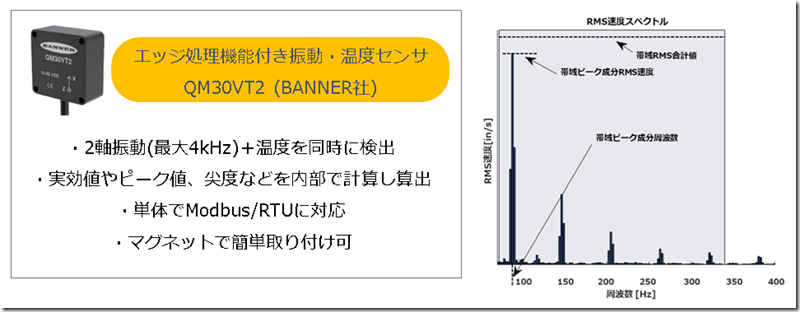

そこで今回紹介するのは、「エッジ処理機能付き振動センサ」になります。

これはセンサ本体内部で振動の生値を処理して出力するため、エッジコントローラが不要、といった大きなメリットがあります。

エッジ処理型振動センサの特徴は以下になります。

● センサ内部で演算処理

速度のRMS値やピーク値などに変換してから送信するので、通信のデータサイズや頻度、コントローラ側の負担を低減

● 1台で振動と温度を同時取得

2軸振動(最大4kHz)+温度を同時に検出。2つの情報から、より正確な予知保全が可能。

● 特定周波数に限定した計算も可能

振動の特定分析による故障モードの推定など、高度な目的にも使用可能。

サイズも30×30mmと非常にコンパクトで、マグネットを使って簡単に取り付け可能。値段もだいたい5~7万くらいで、極端に安いという訳ではありませんが、振動センサ+エッジコントローラの組合せと比較するとかなり導入しやすい価格帯ではあるかと思います。

活用事例の紹介

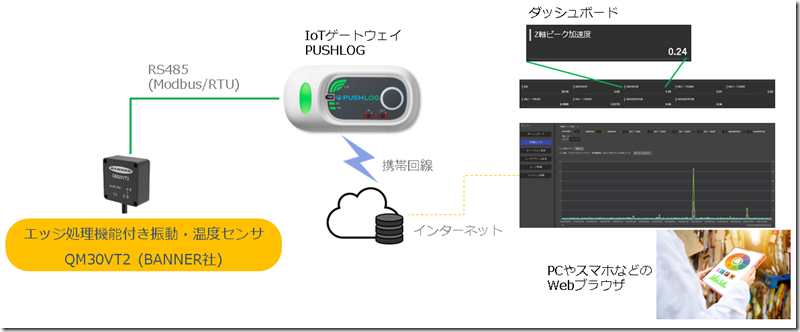

この振動センサと、前回紹介したPUSHLOGを組合せることで、簡単に予知保全システムを構築することが出来ます。

ここでは予知保全システムの事例を2つ、紹介します。

①監視データの活用事例(絶対値診断)

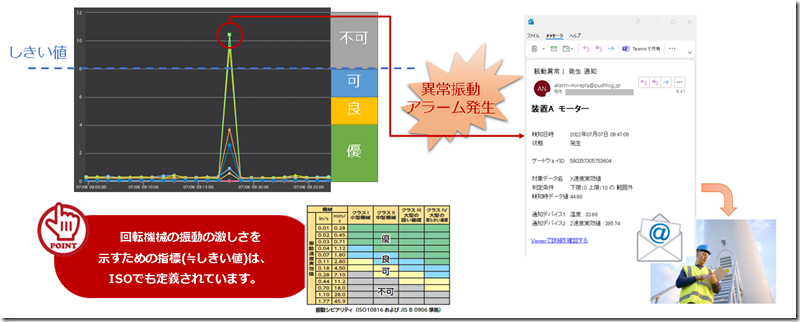

1点目はISOで定義されたしきい値を使って異常振動を検出し、アラームメールを送信するシステムです。

回転機械の振動の激しさを示すための指標(≒しきい値)は、ISOでも定義されています。このしきい値をPUSHLOGのViewer上に設定し、メールアドレスを登録するだけで、簡単にアラームシステムを作成することが出来ます。

日常の点検作業を減らし、異常が起きた時や、もしくは異常が起きる前にアラームメールで気づき、適切なタイミングでのみメンテナンスを行うことで、まさにCBM(予知保全)に繋げることが出来ます。

②監視データの活用事例(相対値診断)

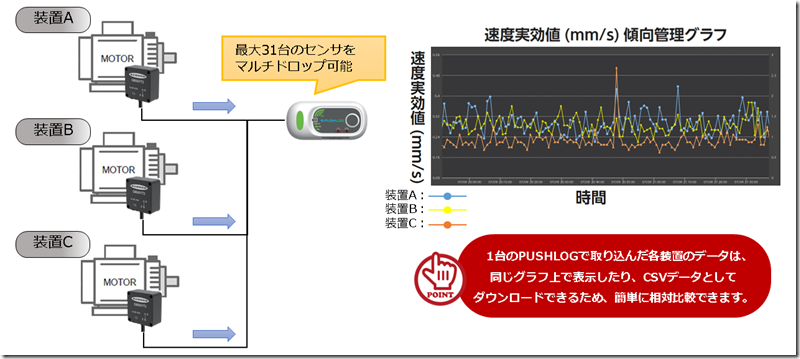

2点目は、複数のセンサをPUSHLOGに並列接続し、装置ごとに相対比較して異常を検知するシステムです。

1台のPUSHLOGで複数の装置に取り付けられた振動センサの値を取得することで、同じグラフ上に横並びで傾向を表示させることが出来ます。また、CSVデータとしてダウンロードすることも出来るので、簡単に相対比較できます。

例えば同じ装置が複数台あった場合に、同じ装置が全て同タイミングに異常になる、というのは非常に稀だと思います。

絶対値比較では分からない微妙な変化も、装置ごとに傾向を比較することで違いに気づける、といったこともあるので、絶対値比較と併用して使うことで

まとめ

今回は、エッジ処理型振動センサの紹介と、その活用事例について記載しました。

この振動センサは他にもいろいろな活用事例がございますので、今後は実際の現場への導入事例なども交えて紹介していきたいと思います。

興味がある方は、気軽にご相談・ご連絡下さい。

コメント